注塑加工产品的注塑成型工艺条件主要包括以下几个方面:

1. 温度条件:注塑成型需要将塑料颗粒加热到熔化状态,一般注塑机会设置加热筒、料筒和模具的加热器来提供加热条件。不同的塑料材料需要不同的加热温度,通常在生产前需要进行试模调试,以确定适合的温度条件。

2. 压力条件:注塑成型需要在模具内施加一定的压力,使塑料能够充分填充模具的空腔,并且能够保持一定的压力时间以防止产生缩孔、气泡等缺陷。压力的大小要根据注塑机的压力范围和产品的形状大小进行合理的设定。

3. 注射速度条件:注射速度是指塑料进入模具中的速度。一般来说,注射速度过快会导致气泡、流痕、熔接不良等缺陷,而注射速度过慢则会导致制品表面粗糙、缩短注射周期。因此,注射速度的大小需要在试模过程中进行调试。

4. 冷却时间条件:冷却时间是指在模具内形成的塑料制品需要在模具中冷却一定的时间才能够取出,以避免变形、缩水等缺陷。冷却时间的长短需要根据产品的大小和厚度进行设定,并在生产过程中进行调整。

5. 注塑材料条件:注塑成型需要选用合适的塑料材料,并根据材料的特性来调整温度、压力、注射速度等条件。不同的塑胶材料有不同的熔点和流动性,因此需要进行不同的工艺参数调整。

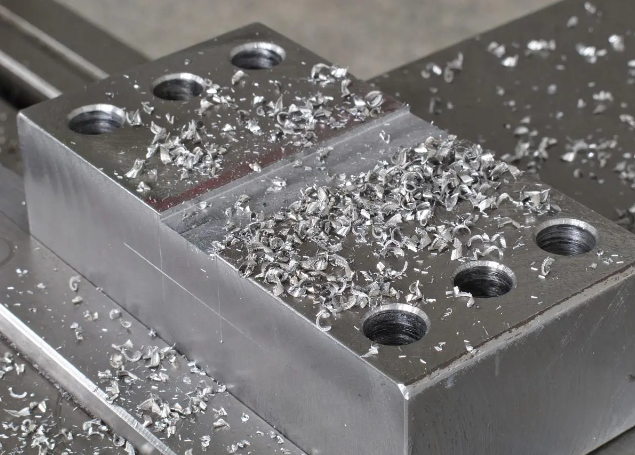

6. 模具条件:模具是注塑加工的关键,它需要符合产品的要求,如产品的形状、大小、表面质量等。同时,模具的材质和制作工艺也需要考虑,以保证其耐磨、耐腐蚀和精度等要求。

综上所述,注塑加工产品的注塑成型工艺条件包括温度、压力、注射速度、冷却时间、注塑材料和模具等方面。在生产过程中,需要对这些条件进行科学的调整和控制,以保证产品质量和生产效率。

把您现在遇到的问题告诉给我们,我们来帮您解决!